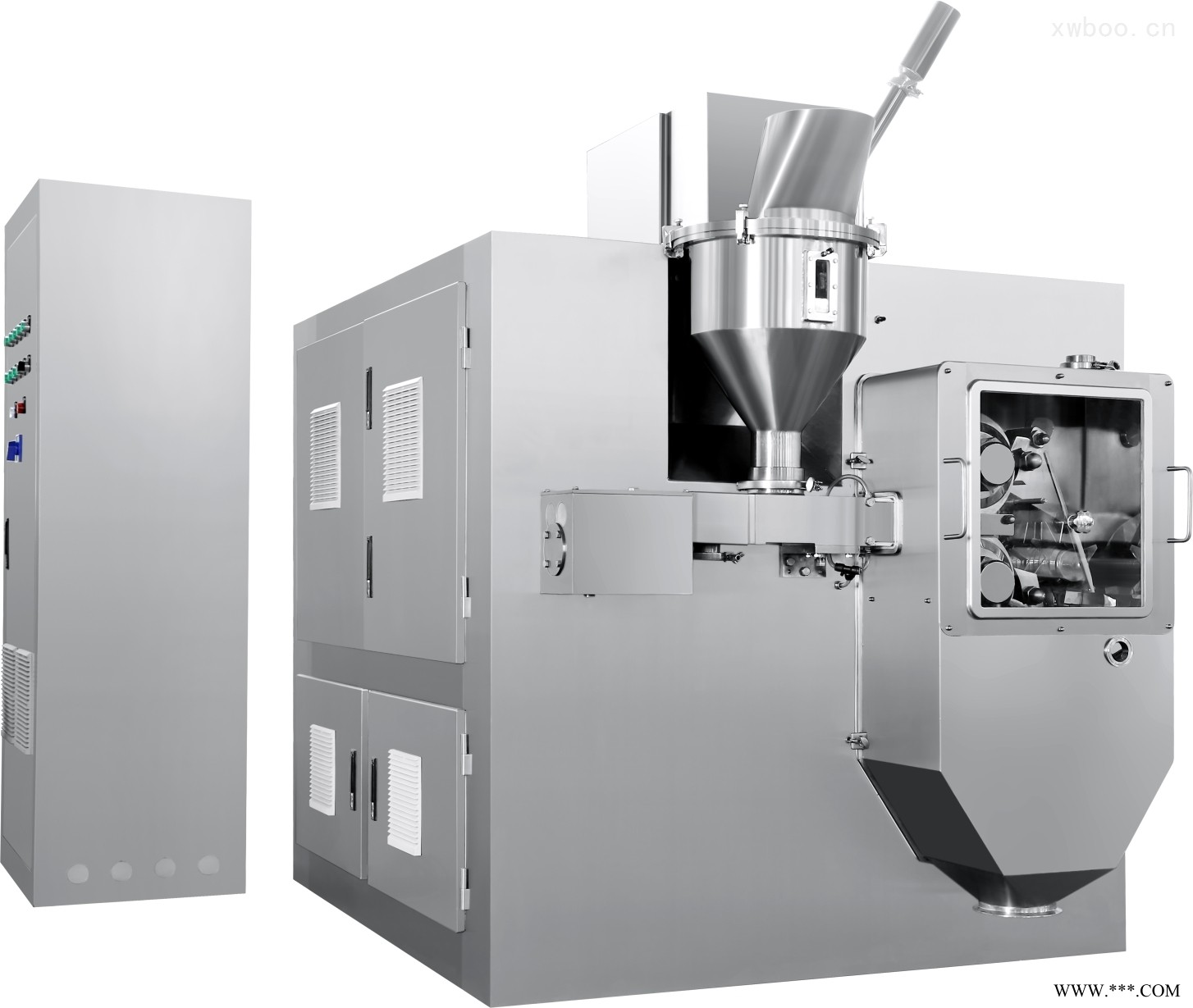

一、产品性能参数

型号 | GZL240-100L | GZL260-200L |

生产能力 | 120-300kg/h | 250-800kg/h |

粒径 | 8-80目 | 8-80目 |

压辊尺寸(mm) | Ф240Х100 | Ф260Х200mm |

Zui大系统压力 | 25Mpa | 25Mpa |

辊间压力 | 30t | 82.5t |

总功率 | 14.2Kw | 41.45Kw |

重量 | 3.6t | 4.5t |

外观尺寸(mm) | 1490Х2090Х1780 | 2330Х2390Х2130 |

二、工艺描述

设备依据干式制粒工艺的基本要求,将*(游离水含量<1.5%)经上料机(也可人工加料)加入制粒机垂直送料仓内,再经预压缩脱气→压片成型→片状物破碎→整粒→筛分几个步骤在不加粘合剂及水的条件下,制成不规则状但具有一定粒径分布和密度要求的颗粒,完成从粉体至颗粒的物理变化过程。

1、上料工序:物料被断续放入垂直送料料仓内。

2、垂直送料工序:干粉经加料口进入料斗,在中空型垂直铰龙的作用下,将粉体推入水平式螺杆送料器,此过程中,部分气体由铰龙底部向上经铰龙空心部位被排出,使粉料能均匀的被送入水平螺杆送料口内,送料量变频可调,保证螺杆填充饱满、均匀、不空、不堵,并使粉体的密度得到了初步的提高。

3、水平送料工序:脱气后的物料进入水平送料器,通过螺杆的旋转,使物料在前移过程中再次脱气,并将提高密度的物料强制送入压片系统,完成预压工作。

4、压片工序:脱气后的物料已经具备了压轧前的状态,经过预压后进入咬合区的物料与压辊表面的磨擦力提高,减少了物料的磨擦,加大了咬入角,脱气后的物料在压轧成型过程中使设备运行更加平稳,成片强度均匀,质量稳定,成型后的压片,经下工序的破碎和整粒,粉化率明显得到控制,限度地保证了产品的最终质量。水冷式压辊,接头外置,使工作区无漏水污染的可能,并便于清理。

5、破碎工序:成型压片经刀齿式破碎器被剪切成易于圆整的小块。

6、整粒工序:在整粒系统,经破碎后的料片进入整粒机,在整粒刀的挤压下,小颗粒很容易通过整粒机的孔板,不再发生破损,而大颗粒继续在整粒机中被挤压破碎为小颗粒,在此完成所需颗粒目数的圆整工作。整粒刀为连续转动,效率高,转数为变频可调,相同孔径筛板转数高时相对颗粒较小,至此完成由干粉至颗粒的全部生产过程。

三、整机特点

1、整机悬臂式设计,国内,具有观察方便、便于清理的特点。将加工区与动力传动区*隔离且外形整洁,拆装清洗简便,实现了从粉体到颗粒的洁净密闭式生产。台面布置整齐、紧凑、操作集中、人机界面安全、可靠、快捷,且信息量大。

2、与药物接触部位及外观均为优质不锈钢制造,内部光洁不易存料,外部光滑易于清洁。

3、本机装有液压系统,通过调整液压系统压力来调节辊间压力,就可获得不同药物所要求的密度及颗粒的硬度;界面调整方便直观,性能可靠。电动油泵及压力传感器的采用,无须人工打压,系统可自动调整并保持在设定的压力上。

4、控制系统采用PLC及彩色液晶触摸屏,提高了整机控制系统的性能和可靠性。PLC(可编程控制器)通过液晶触摸屏接受操作指令,根据存储器预先设定的参数,自动完成液压压力、垂直送料器转速、水平送料器转速、压辊转速的调整。操作者也可以在工作中根据需要随时调整参数,设备自动完成调整,方便、可靠。

5、本机采用两级供料,性能优于国内普遍使用的一级给料,供料均匀且密实,进一步提高了成片强度的均匀性及成品率。

6、水冷式压辊,进出口结构为内置式,试物料在挤压过程时不会升温,影响物料性能。

7、透明工作区,使观察更直接、方便,便于压片质量的控制和调整。

8、触摸屏的另一个特点是,在操作现场可随时动态观察到电流、转速、压力等各参数的数值及变化趋势,且便于随时调整,从根本上掌握设备的运行情况。

9、系统提供了从设备、工艺到操作者的多级密码管理控制,便于设备安全运行、生产管理及产品质量的控制。

10、所有与药物接触部分(工作腔)密闭独立,密封均采用双级以上组合密封,以保证洁净度要求,防止污染。

11、整套系统结构设计合理,工艺流程配比合理,生产能力按物料走向逐级放大,运行可靠。

五、工期及付款方式

1、工期:自合同生效之日起50个工作日内;

2、付款方式:预付30%价款合同生效;设备制造完毕后,由需方到供方厂内带料试车验货,合格后需方再付全款的60%之后供方发货,开具全额。余10%货款质保期(一年)满15日内付清。

六、布局图