伴随着材料技术的发展,在科研应用和工业应用领域中,陶瓷基板因为其优越的物理化学性能得到了越来越多的应用。无论是精密的微电子,或者是航空船舶等重工业,亦或是老百姓的日常生活用品,几乎所有领域都有陶瓷基板的身影。

然而,陶瓷基板结构致密,并且具有一定的脆性,普通机械方式尽管可以加工,但是在加工过程中存在应力,尤其针对一些厚度很薄的陶瓷片,极易产生碎裂。这使得陶瓷基板的加工成为了广泛应用的难点。

激光作为一种柔性加工方法,在陶瓷基板加工工艺上展示出了非凡的能力。以下,以微电子应用陶瓷电路基板的切割和钻孔为例做详细说明。

微电子行业中,传统工艺均使用PCB作为电路基底。但是,随着行业的发展,越来越多的客户要求其微电子产品具备更加稳定的性能,包括机械结构的稳定性,电路的绝缘性能等等。因此陶瓷材料收到了越来越多的应用。目前主流的陶瓷材料是氧化铝和氮化铝,材料的主流厚度小于2mm。

为了实现更加复杂的电路设计,客户普遍要求双面设计电路,并且通过导通孔灌注银浆或溅镀金属后形成上下面的导通。同时,为了满足外部封装的需求,电路元器件的外形也有各种变化,包括一些圆角或者其他异性。对于这样的产品设计,机械加工的方法非常困难。哪怕能够加工,其良品率也是非常之低。而广泛引用的金属加工的化学蚀刻方法或者电火花加工方法,也因为陶瓷优越的物理化学性能而无法得到应用。对此,激光的无接触式加工能够大大提高陶瓷激光加工的可行性及加工的良率。

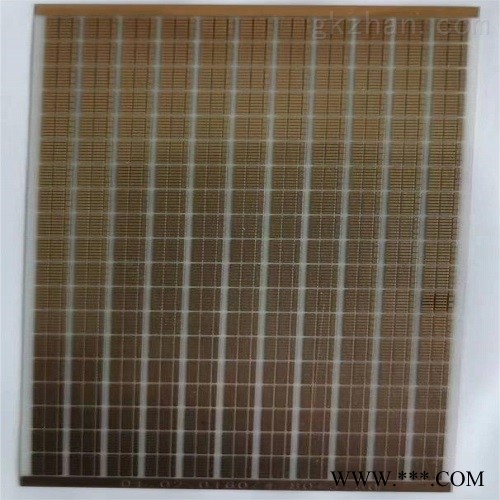

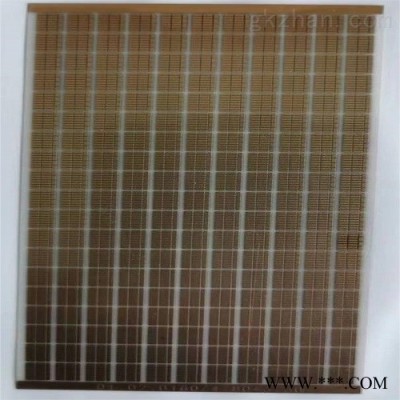

针对0.635mm厚氧化铝以及0.8mm厚氮化铝异型切割的样品。可以看到的是不仅切割边缘光滑没有崩边,切割边缘的热影响更能够得到有效的控制,哪怕陶瓷已经做好金属化,仍然能做到精准的切割而不伤到金属化部分。

LED封装支架市场竞争格局

中国现有的LED市场需求量为约2000亿只,且每年还在增长。从整体产业来看,我国目前70%的产能集中于下游的应用环节,缺乏核心的技术和。表面贴装式LED精密支架产业为LED封装产业配套,属于产业链的中游,具有较高的技术含量,目前主要由日本和韩国企业所垄断,国内LED封装企业需要大量从海外进口,无法形成本地化配套和体现成本优势,对我国LED产业形成制约。

大功率LED需求发烫 陶瓷LED支架引“热潮”

随着LED照明应用的成熟,大功率LED需求发烫,LED封装厂近年来积极导入适用于高功率的COB支架,但也有业者指出,COB支架制程与过去PPA支架差异较大,从设备建置的角度来看,业者朝EMC支架的意愿较高,据悉,采用EMC支架的LED目前已over-drive至3W,并正朝向5W前进。

氧化铝氮化铝陶瓷电路板用汽车大灯无疑是2017年封装产业的一大焦点,陶瓷支架由过去用于2-3WLED快速发展至5-8WLED,加上价格加速下滑,同步威胁过去用于小功率的EMC支架。不过,支架业者认为,陶瓷支架的制程与半导体较相近,对于以半导体为基础的厂商较有利,相较之下,过去专精于LED市场的支架厂与封装厂则需要增加设备的采购与制程的改变,面临较大的资本支出压力。

从*代的PPA到第二代的EMC,一直到现在第三代的陶瓷材料。LED封装经历了多次的技术升级和产品换代。

斯利通陶瓷电路板的新型材料立马炙手可热,因为其性能强大,耐热,耐压等方面性能都非常好,不仅能在家用电器的强压下毫无负荷的运转,在航空航天方面也有着很大的应用.

氧化铝氮化铝陶瓷电路板用汽车大灯技术参数:

可焊性:可在260℃多次焊接,并可在-20~80℃内*使用

高频损耗:小,可进行高频电路的设计和组装

线/间距(L/S)分辨率:zui大可达20μm

有机成分:不含有机成分,耐宇宙射线

氧化层:不含氧化层,可以在还原性气氛中*使用

陶瓷电路板售后服务:

感谢您选购本公司陶瓷电路板,本产品严格按照国家质量体系标准进行质量控制。